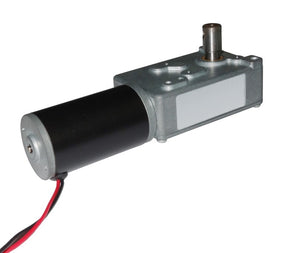

Un actuador rotativo, también conocido como motor de engranaje de CC, es la contraparte dinámica de un actuador lineal eléctrico. A diferencia de sus contrapartes lineales, los actuadores rotativos se especializan en movimiento de rotación, proporcionando una fuerza de giro esencial para mover varios componentes dentro de máquinas y sistemas.

Imagínelos como el corazón giratorio de una máquina, permitiendo movimientos de fluidos en maquinaria industrial, válvulas, robótica e incluso Motores de limpiaparabrisas. Gracias a su versatilidad, los actuadores rotativos vienen en una amplia gama de tamaños, atendiendo a diversas aplicaciones.

En el núcleo de un motor de engranaje de CC se encuentra el motor de engranaje eléctrico, responsable de transformar el movimiento lineal en un movimiento giratorio utilizable. Al utilizar los engranajes, la velocidad del motor se reduce mientras que el torque aumenta, asegurando el movimiento giratorio práctico y controlado para las aplicaciones cotidianas.

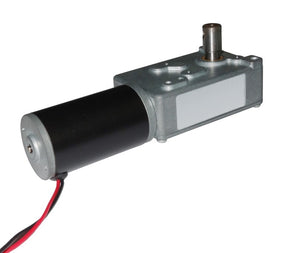

Los actuadores rotativos están diseñados para soportar condiciones difíciles y son adecuados para aplicaciones de entorno al aire libre y hostiles. Muchos actuadores rotativos vienen con sellado y protección robustos contra el polvo, el agua y otros contaminantes, lo que garantiza un rendimiento confiable incluso en condiciones desafiantes.

Estos motores de engranaje de CC a menudo se construyen utilizando materiales duraderos como acero inoxidable o recubrimientos resistentes a la corrosión, haciéndolos resistentes al óxido y al daño ambiental. Además, algunos modelos están clasificados con un Calificación IP (protección de ingreso), que indica su nivel de protección contra partículas y líquidos sólidos. Por ejemplo, un actuador con clasificación IP67 es ajustado y puede soportar una inmersión temporal en agua de hasta 1 metro de profundidad.

Ya sea en la construcción, marina, agricultura, aeroespacial o cualquier otra industria, los actuadores rotativos demuestran ser caballos de batalla confiables, proporcionando un control de movimiento preciso incluso en los entornos al aire libre más duros. Antes de seleccionar un actuador, es esencial verificar su calificación IP específica y su idoneidad para garantizar que satisfaga las demandas de su aplicación.

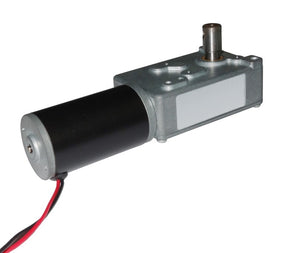

Un motor de engranaje de CC es otro nombre para un actuador giratorio. Un motor de engranaje de CC es un tipo de motor eléctrico equipado con un mecanismo de engranaje. Combina la potencia de un motor DC (corriente continua) con un sistema de actuación de engranajes para ofrecer un movimiento rotativo controlado y eficiente. La disposición de engranajes dentro del motor ralentiza la velocidad de rotación del motor mientras aumenta la salida de par, lo que lo hace ideal para aplicaciones que requieren rotaciones precisas y potentes.

Los motores de Gear DC se utilizan ampliamente en diversas industrias y aplicaciones, como robótica, automatización, automotriz y electrodomésticos. Su versatilidad, confiabilidad y capacidad para proporcionar el torque necesario los convierten en una opción popular para las soluciones de control de RotaryMotion.

En Firgelliauto, ofrecemos una amplia gama de motores de equipo de CC de alta calidad, cada uno adaptado para cumplir con los requisitos específicos. Ya sea que necesite un motor compacto para un proyecto a pequeña escala o un motor robusto para aplicaciones de servicio pesado, nuestra selección lo tiene cubierto. Confíe en la eficiencia y el rendimiento de nuestros motores de Gear DC para elevar sus proyectos de automatización a nuevas alturas.

Mientras que tanto los motores de CC como los motores de engranajes de CC comparten similitudes como motores eléctricos alimentados por la corriente continua, difieren en su diseño y funcionalidad.

Funcionalidad básica:

-

Motor de corriente continua: Un motor de CC convierte la energía eléctrica en movimiento mecánico. Gira a una velocidad constante determinada por el voltaje de entrada.

-

Motor de engranaje de CC: Un motor de engranaje de CC combina un motor de CC con un sistema de engranajes. El mecanismo de engranaje reduce la velocidad de rotación del motor mientras aumenta la salida de torque, proporcionando rotaciones controladas y potentes.

Velocidad y par:

-

Motor de corriente continua: Un motor de CC estándar tiene una velocidad fija determinada por el voltaje aplicado. Puede lograr altas velocidades, pero puede carecer del par necesario para ciertas aplicaciones.

-

Motor de engranaje de CC: El sistema de engranajes en un motor de engranaje de CC permite un control de velocidad variable y ofrece un mayor par, lo que lo hace adecuado para aplicaciones que requieren un movimiento rotativo preciso y potente.

Aplicaciones:

-

Motor de corriente continua: Los motores DC se usan comúnmente en aplicaciones donde la velocidad constante y el par inferior son suficientes, como ventiladores, sopladores y pequeños dispositivos.

-

Motor de engranaje de CC: Los motores de engranajes de CC son ideales para aplicaciones que exigen rotaciones controladas y lentas con mayor torque, incluyendo robótica, automatización, sistemas de transporte y mecanismos automotrices.

Eficiencia:

-

Motor de corriente continua: Los motores de CC son generalmente más eficientes para convertir la energía eléctrica en energía mecánica debido a su diseño simple.

-

Motor de engranaje de CC: Aunque el sistema de actuación de Gear introduce algunas pérdidas de energía, los motores de engranaje de CC siguen siendo altamente eficientes, especialmente cuando se optimizan para tareas específicas.

Tamaño y peso:

-

Motor de corriente continua: Los motores DC estándar son compactos y livianos, adecuados para aplicaciones con espacio limitado.

-

Motor de engranaje de CC: Los motores de engranaje de CC suelen ser ligeramente más grandes y pesados debido a la adición del mecanismo de engranajes, pero ofrecen capacidades de torque superiores.

Los motores de Gear DC juegan un papel crucial en una variedad de industrias, que ofrecen un movimiento preciso y controlado para numerosas aplicaciones. Aquí hay seis áreas clave donde los motores de engranajes de DC encuentran un uso extenso:

Automatización y robótica-

Los motores de engranaje de DC son parte integral del movimiento de los brazos robóticos y los sistemas de automatización. Permiten a los robots realizar tareas con precisión, como ensamblaje, empaque y manejo de materiales. Estos motores aseguran un movimiento de rotación suave y preciso en diversas industrias, desde la fabricación hasta la logística.

Sistemas automotrices-

En el sector automotriz, los motores de engranaje de CC se emplean en funciones como control de ventana eléctrica, ajustes de asiento y movimiento del limpiaparabrisas. Su tamaño compacto y su capacidad para ofrecer niveles específicos de torque los hacen esenciales para mejorar la comodidad y la conveniencia dentro de los vehículos.

Dispositivos médicos-

Los motores de Gear DC contribuyen a instrumentos y dispositivos médicos, asegurando el movimiento controlado en equipos como bombas de infusión, dispositivos de diagnóstico y herramientas quirúrgicas robóticas. Su confiabilidad es fundamental para mantener la precisión y la seguridad en las aplicaciones de atención médica.

Electrodomésticos-

Desde electrodomésticos de cocina hasta dispositivos de cuidado personal, los motores de equipo de CC permiten diversas funcionalidades. Enumeran mecanismos en mezcladores, molinillos de café, cepillos de dientes eléctricos y otros artículos para el hogar, asegurando un rendimiento constante y la conveniencia del usuario.

Maquinaria industrial-

Las industrias como la fabricación y el manejo de materiales dependen de los motores de engranajes de CC para el movimiento controlado en sistemas transportadores, líneas de ensamblaje y maquinaria de envasado. Su capacidad para ofrecer un movimiento preciso mejora la eficiencia de producción y la calidad del producto.

Aeroespacial y defensa-

Los motores de engranaje de CC se utilizan en aplicaciones aeroespaciales para controlar componentes como colgajos, válvulas y actuadores mecánicos. En defensa, encuentran uso en sistemas de orientación de misiles, equipos de vigilancia y vehículos aéreos no tripulados (UAV), asegurando un control de movimiento rotativo confiable y preciso en escenarios críticos.

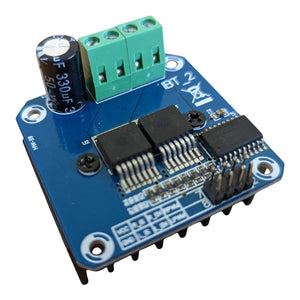

Seleccionar el motor de engranaje derecho implica un proceso estratégico centrado en los requisitos de torque y la velocidad de salida. Aquí hay un desglose paso a paso para guiarte:

Evaluar los requisitos de torque-

Comience entendiendo la fuerza o cargue las demandas de su aplicación. Calcule el par necesario para superar la resistencia, asegurando que el motor pueda manejar la carga de trabajo. El factorización en aspectos como la carga inicial, la fricción y las variaciones de inclinación le proporciona una imagen clara del rango de torque necesario para un rendimiento óptimo.

Definir la velocidad de salida deseada-

Determine la velocidad de movimiento que se adapta a su aplicación. Ya sea un movimiento lento y controlado o una acción más rápida, identificar la velocidad de salida ideal ayuda a seleccionar la relación de marcha adecuada. Considere la compensación entre la velocidad y el par, ya que las relaciones de marcha más altas ofrecen una velocidad reducida pero un mayor torque.

Comprender el ciclo de trabajo para la consistencia-

Calcular con qué frecuencia el motor estará operativo en su aplicación. ¿Es continuo, intermitente o esporádico? Hacer coincidir el ciclo de trabajo del motor con su patrón de uso asegura la confiabilidad y evita el sobrecalentamiento. Este paso evita el desgaste prematuro, mejorando la vida útil del motor.

Tener en cuenta las limitaciones de espacio-

Las dimensiones físicas del motor de engranaje son cruciales. Mida el espacio disponible para el montaje y la integración. Un motor compacto que encaja perfectamente dentro de su configuración garantiza un uso eficiente sin comprometer el rendimiento. Priorice el factor de forma al tiempo que se alinea con sus necesidades de torque y velocidad.

Revisar las especificaciones técnicas a fondo-

Profundiza en los datos técnicos del fabricante para confirmar la compatibilidad. Estudie curvas de velocidad de par, clasificaciones de potencia, capacidades de carga y opciones de relación de transmisión. Prestar atención a estos detalles garantiza que el motor de engranaje elegido se alinee armoniosamente con los requisitos de velocidad y velocidad de salida de su aplicación.