موتورهای دنده DC: حرکت دقیق و کاربردهای همه کاره

در چشم انداز همیشه در حال تکامل مهندسی مکانیک، موتورهای دنده DC به یک نیروی ضروری تبدیل شده اند و صنایع مختلف را متحول کرده اند. با ترکیب قدرت قابل توجه موتورهای DC با مزیت مکانیکی گیربکس ها، این موتورها در ارائه گشتاور بالا در سرعت های پایین عالی هستند و آنها را همه کاره و برای کاربردهای متعدد ایده آل می کند. هدف این پست وبلاگ جامع ارائه یک کاوش عمیق در مورد موتورهای دنده DC است که اصول اساسی آنها، فرآیند تولید، کاربردهای متنوع، مکانیسم های کنترلی و راهنمای انتخاب بهترین موتور برای نیازهای خاص را پوشش می دهد. بهعلاوه، نقشهای محوری آنها را در فناوری خودرو، برنامههای RV، روباتیک و اتوماسیون خانگی بررسی خواهیم کرد.

آشنایی با موتورهای دنده DC

موتورهای دنده DC نشان دهنده ادغام درخشان دو جزء حیاتی هستند: یک موتور DC و یک گیربکس. موتور DC به عنوان اسب کار اصلی عمل می کند و انرژی الکتریکی را از طریق تعامل میدان های مغناطیسی به حرکت چرخشی مکانیکی تبدیل می کند. از سوی دیگر، گیربکس، که اغلب به عنوان دنده کاهش نامیده می شود، مسئول تبدیل خروجی سرعت بالا موتور DC به سرعت های پایین تر است در حالی که به طور قابل توجهی افزایش گشتاور. این فرآیند با استفاده از چرخ دندههایی با تعداد دندانههای مختلف، کاهش سرعت دقیق و افزایش قابل توجه مزیت مکانیکی به دست میآید.

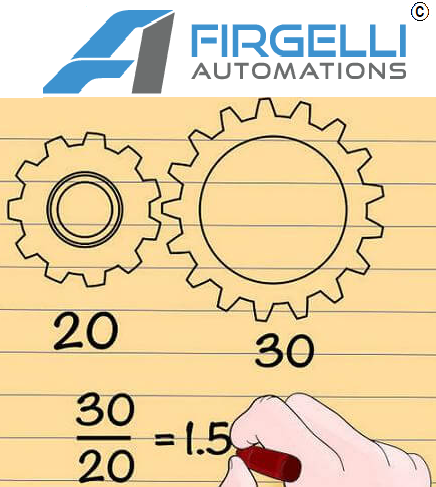

درک دقیق نسبت دنده

این کاهش سرعت و افزایش گشتاور معمولاً به عنوان «نسبت دنده» برای تکمیل فرآیند نامیده میشود. به طور معمول هر چه نسبت دنده بالاتر باشد گشتاور خروجی بیشتر و سرعت کمتر می شود و برعکس هر چه نسبت دنده کمتر باشد سرعت بیشتر و نیرو کمتر می شود. به عنوان مثال، فرض کنید یک موتور دنده دارای نسبت دنده 10:1 (میگوییم نسبت دنده 10 به 1) است، این بدان معناست که سرعت خروجی موتور DC 10 بار میچرخد تا یک دور شافت از چرخش خارج شود. جعبه دنده بنابراین، گشتاور را تقریباً 10 برابر افزایش دهید، اما سرعت را نیز 10 برابر کاهش دهید.

تلفات نسبت دنده به دلیل کارایی

در تئوری، نسبت دنده 10:1 منجر به افزایش گشتاور 10 برابر و کاهش سرعت 10 برابر می شود. با این حال، در برنامه های کاربردی دنیای واقعی، مقداری تلفات در سیستم وجود دارد که می تواند بر خروجی واقعی تأثیر بگذارد.

سیستم های دنده ای 100% کارآمد نیستند و تلفات مکانیکی مانند اصطکاک وجود دارد که می تواند منجر به کاهش راندمان کلی موتور دنده شود. این تلفات می تواند گشتاور و سرعت خروجی را نسبت به مقادیر تئوری ایده آل کمی کاهش دهد.

راندمان یک سیستم دنده معمولاً به صورت درصد بیان می شود و بسته به کیفیت چرخ دنده ها، روغن کاری و عوامل دیگر متفاوت است. به عنوان مثال، اگر سیستم دنده دارای راندمان 90 درصد باشد، افزایش گشتاور واقعی و کاهش سرعت کمی کمتر از 10 برابر تئوری خواهد بود.

بنابراین، در حالی که نسبت دنده 10:1 نشان دهنده افزایش قابل توجه گشتاور و کاهش سرعت است، ضروری است که کارایی سیستم دنده را برای تعیین مقادیر دقیق خروجی در کاربردهای دنیای واقعی در نظر بگیریم.

چگونه یک موتور دنده DC همچنین می تواند به عنوان یک محرک چرخشی عمل کند

موتورهای دنده DC علاوه بر نقش اصلی خود به عنوان نیروگاه برای حرکت مکانیکی، می توانند به طور موثری محرک های چرخشی در برنامه های خاص محرک چرخشی نوعی موتور است که انرژی الکتریکی را به حرکت چرخشی تبدیل می کند و موقعیت زاویه ای شفت خروجی را دقیقاً کنترل می کند. با ادغام یک گیربکس، موتورهای دنده DC ذاتاً دارای توانایی انجام محرک چرخشی هستند که باعث میشود آنها حتی همه کارهتر شوند. با استفاده از قابلیت کاهش دنده گیربکس، سرعت چرخش و موقعیت محور خروجی را می توان با دقت قابل توجهی کنترل کرد. این ویژگی منحصر به فرد به موتورهای دنده DC اجازه می دهد تا در کاربردهایی که نیاز به تنظیمات دقیق زاویه و حرکات چرخشی کنترل شده دارند، برتر باشند. در نتیجه، آنها در فرآیندهای مختلف صنعتی، روباتیک و سیستمهای اتوماسیون که در آن حرکت چرخشی دقیق و قابل تکرار بسیار اهمیت دارد، کاربرد گستردهای پیدا میکنند.

اگر موتورهای دنده DC به دلیل محدودیت ها یا محدودیت های خاص به عنوان محرک های دوار مناسب نیستند، مهم است که انواع دیگری از موتورها را که در تحریک چرخشی تخصص دارند، مانند موتورهای پله ای یا موتورهای سروو در نظر بگیرید. موتورهای پله ای حرکت افزایشی دقیقی را در مراحل مجزا ارائه می دهند، در حالی که موتورهای سروو کنترل حلقه بسته را برای چرخش دقیق و مداوم ارائه می دهند. درک تمایز بین این نوع موتورها انتخاب بهینه را برای کاربردهایی که حرکت چرخشی دقیق ضروری است تضمین می کند.

فرآیند ساخت موتورهای دنده DC

فرآیند تولید موتورهای دنده DC رقص پیچیده ای از مهندسی دقیق و فناوری پیشرفته است. این کار با ساخت اجزای اصلی موتور DC از جمله روتور، استاتور و کموتاتور آغاز می شود. روتور از سیمپیچهایی تشکیل شده است که در هنگام پرانرژی، میدانهای مغناطیسی ایجاد میکنند و با میدانهای مغناطیسی ثابت تولید شده توسط استاتور برای القای چرخش تعامل دارند. کموتاتور نقش حیاتی در تبدیل جریان مستقیم به جریان متناوب ایفا می کند و چرخش مداوم روتور را تضمین می کند.

به طور همزمان، اجزای جعبه دنده، مانند چرخ دنده ها و شفت ها، تحت ساخت دقیق قرار می گیرند تا عملکرد نرم و حداقل تلفات مکانیکی را تضمین کنند. چرخ دنده ها معمولاً از فولاد یا پلاستیک ساخته می شوند، بسته به نیاز برنامه. پروفیل های دندانه و پوشش های سطحی این چرخ دنده ها با دقت ساخته شده اند تا اصطکاک را به حداقل برسانند و از انتقال کارآمد نیرو اطمینان حاصل کنند. هنگامی که اجزای موتور DC و جعبه دنده آماده شدند، با دقت مونتاژ می شوند و یکپارچگی یکپارچه را تضمین می کنند. سپس کل موتور روغن کاری می شود و یک سری آزمایشات دقیق برای ارزیابی کیفیت و عملکرد آن انجام می شود و محصول نهایی قابل اعتماد را تضمین می کند.

کاربردهای موتورهای دنده DC

راندمان قابل توجه، اندازه جمع و جور و تطبیق پذیری موتورهای دنده DC آنها را برای طیف وسیعی از کاربردها، از جمله اما نه محدود به موارد زیر، مناسب می کند:

آ. خودرو: یکی از رایج ترین کاربردهای موتورهای دنده DC در صنعت خودروسازی در سیستم های برف پاک کن شیشه جلو است. گشتاور بالا و قابلیتهای سرعت آهسته این موتورها به تیغههای برف پاک کن اجازه میدهد تا به طور موثری روی شیشه جلو سر بخورند و دید را در شرایط نامساعد جوی افزایش دهند. علاوه بر این، موتورهای دنده DC در شیشه های برقی، تنظیم آینه، سیستم های تنظیم صندلی و حتی در سیستم های فرمان برقی کاربرد دارند.

ب برنامه های کاربردی RV: در حوزه وسایل نقلیه تفریحی (RVs)، موتورهای دنده DC نقشی محوری در نیرو دادن به مکانیسمهای کشویی، سیستمهای تراز، و کنترلهای سایبان دارند. توانایی آنها در ارائه کنترل دقیق و گشتاور کافی، عملکرد روان اجزای مختلف RV را تضمین می کند و به طور قابل توجهی تجربه کلی کمپینگ را برای علاقه مندان افزایش می دهد.

ج رباتیک: قلمرو رباتیک از ویژگی های موتورهای دنده DC بسیار سود می برد. طراحی فشرده و قابلیتهای گشتاور چشمگیر آنها، آنها را به گزینهای ایدهآل برای فعال کردن مفاصل، چرخها و بازوهای ربات تبدیل میکند. کاهش دنده حرکت و کنترل دقیق را تضمین می کند و به ربات ها اجازه می دهد تا وظایف پیچیده را با دقت و مهارت بی نظیری انجام دهند.

د اتوماسیون خانگی: جذابیت اتوماسیون خانگی در ادغام یکپارچه سیستم های مختلف خودکار نهفته است. موتورهای دنده DC جایگاه خود را در کاربردهایی مانند قفل هوشمند، سیستم های کنترل پرده و پرده های خودکار پیدا می کنند. عملکرد بی صدا و بهره وری انرژی آنها به ایجاد یک محیط خانه هوشمند و هماهنگ کمک می کند و سبک زندگی مدرن را برجسته می کند.

کنترل سرعت و جهت موتورهای دنده DC برای اطمینان از عملکرد کارآمد آنها در کاربردهای مختلف بسیار مهم است. چندین روش برای دستیابی به کنترل دقیق موتور ابداع شده است:

آ. مدولاسیون عرض پالس (PWM): PWM یکی از پرکاربردترین تکنیک ها برای کنترل سرعت موتورهای دنده DC است. با تغییر چرخه وظیفه سیگنال PWM، ولتاژ متوسط اعمال شده به موتور را می توان تنظیم کرد و در نتیجه سرعت موتور را با نهایت دقت تنظیم کرد.

ب مدار H-Bridge: مدار پل H به عنوان یک انتخاب محبوب برای دستیابی به کنترل دو جهته موتور عمل می کند. با تغییر جهت جریان از طریق موتور با استفاده از ترانزیستورها، موتور می تواند در هر جهت بچرخد و امکان کنترل کامل بر حرکت آن را فراهم می کند.

ج کنترل کننده های موتور: برای ساده سازی فرآیند کنترل موتورهای دنده DC، کنترلرهای اختصاصی موتور مانند آی سی های درایور موتور موجود است. این کنترلکنندهها اغلب مجهز به ویژگیهای حفاظتی داخلی هستند که از آسیب احتمالی موتور به دلیل جریان بیش از حد یا سایر شرایط نامطلوب محافظت میکنند. برای پروژههای مبتنی بر میکروکنترلر، کنترلکنندههای موتور یکپارچهسازی یکپارچه را تسهیل میکنند و تجربه کاربری بهینه را ارتقا میدهند.

انتخاب مناسب ترین موتور دنده DC برای یک کاربرد خاص مستلزم بررسی دقیق چندین عامل است:

آ. الزامات گشتاور: ارزیابی گشتاور مورد نیاز برای یک کاربرد معین بسیار مهم است. عواملی مانند وزن بار، اصطکاک و سایر نیروهای مقاومتی را برای تعیین درجه گشتاور مناسب مورد نیاز برای موتور تجزیه و تحلیل کنید.

ب الزامات سرعت: درک محدوده سرعت مورد نظر برای یک برنامه بسیار مهم است. محاسبه نسبت کاهش دنده مورد نیاز برای دستیابی به سرعت مورد نظر می تواند به طور قابل توجهی بر عملکرد کلی موتور و مناسب بودن آن برای کار مورد نظر تأثیر بگذارد.

ج بهره وری: انتخاب موتور با راندمان بالا برای کاهش مصرف انرژی و تولید گرما ضروری است. یک موتور کارآمد نه تنها هزینه های عملیاتی را به حداقل می رساند، بلکه عملکرد کلی را نیز افزایش می دهد و طول عمر موتور را افزایش می دهد.

د اندازه و وزن: در نظر گرفتن محدودیت فضا و وزن موجود برای موتور حیاتی است. موتورهای جمع و جور و سبک وزن برای کاربردهایی با فضای محدود ترجیح داده می شوند و از یکپارچگی آسان بدون به خطر انداختن عملکرد اطمینان می دهند.

ه. محیط عملیاتی: ارزیابی توانایی موتور برای مقاومت در برابر چالش های محیط کار بسیار مهم است. انتخاب موتوری با حفاظت مناسب در برابر گرد و غبار، رطوبت و تغییرات دما، عملکرد مطلوب و طول عمر را حتی در شرایط سخت تضمین می کند.

f. رتبه بندی ولتاژ و جریان: اطمینان از همسویی ولتاژ و جریان موتور با منبع تغذیه و مدار کنترل بسیار مهم است. باید توجه کافی برای جلوگیری از قدرت کم یا بیش از حد موتور در نظر گرفته شود، زیرا چنین ناهماهنگی می تواند منجر به کاهش عملکرد یا حتی آسیب موتور شود.

نتیجه

موتورهای دنده DC به عنوان شاهدی بر نبوغ و مهارت مهندسی مدرن هستند. توانایی آنها در ترکیب قدرت قوی موتورهای DC با مزیت مکانیکی گیربکس ها، آنها را در صنایع مختلف ضروری کرده است. خواه افزایش ایمنی خودرو با برف پاککنها، تقویت تجربههای RV صاف با مکانیزمهای کشویی، فعال کردن حرکات پیچیده رباتیک یا افزودن ظرافت به اتوماسیون خانگی باشد، موتورهای دنده DC همچنان به تعریف مجدد حرکت دقیق ادامه میدهند.درک فرآیند تولید، مکانیسمهای کنترل و عوامل ضروری برای انتخاب مناسبترین موتور برای کاربردهای خاص، مهندسان و علاقمندان را قادر میسازد تا پتانسیل کامل موتورهای دنده DC را باز کنند. با پیشرفت فناوری و پیشرفت نوآوری، موتورهای دنده DC بدون شک به تکامل خود ادامه خواهند داد و دنیای مهندسی مکانیک را با قدرت تسلیم ناپذیر خود غنی تر خواهند کرد.

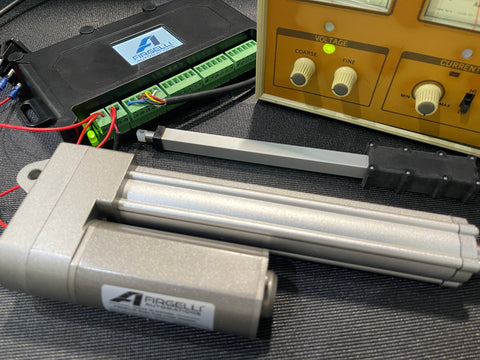

موتورهای دنده ای ما را اینجا بررسی کنید

اینجا کلیک کنید